1 緒論

1.1 引言

共軛曲面理論是研究在機械加工和機械傳動條件下,成對幾何圖形與成對的運動間的內在聯系和相互轉換規律的一門基礎性的新興技術科學,它涉及到力學、微分幾何學、機構學等學科,其應用遍及齒輪面設計、凸輪輪廓設計、機構的運動分析與綜合、加工仿真等眾多領域。多年來,國內外學者在基于幾何解析的共軛曲面理論方面做了大量工作,建立了解析曲面的共軛理論[1-7]。然而,隨著數字化設計和加工技術的發展,解析曲面的共軛理論已不能滿足現代設計與加工技術的需要,因此,迫切需要研究基于離散形式的共軛曲面的數字化方法,建立共軛曲面的數字化方法體系,為數字化曲面的共軛展成加工奠定理論基礎。

目前,共軛曲面研究中數字化進程剛起步[8-12],其前期工作仍由人工建立或給定母曲面方程,完成所有的公式推導,得到共軛曲面的解析表達式。然后編程由計算機進行一些后處理工作;進一步的研究工作也有基于母曲面方程和共軛運動方程的計算機求解方法,然而,還沒有形成完整的共軛曲面的數字化方法體系。

所謂共軛曲面的數字化方法,其特征就在于拋開傳統共軛曲面理論的繁瑣推導與變換,僅借用其共軛條件的構架關系,利用數字方法[13-19],借助于計算機即可解決共軛曲面理論中的各種問題;既能解數字母曲面問題,又能處理解析母曲面的求解問題,實現真正意義上的共軛曲面的數字化方法分析,即從數字化到數字化的分析求解過程。因此,進行共軛曲面的數字化方法研究,特別是數字化共軛曲面的求解具有重要的理論和實用價值,也是今后該領域里的研究熱點和重點。

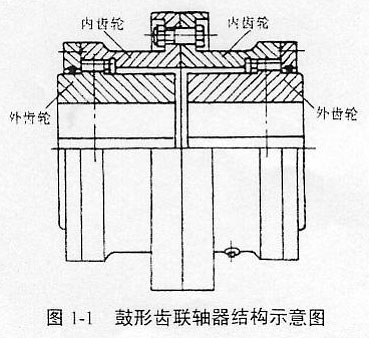

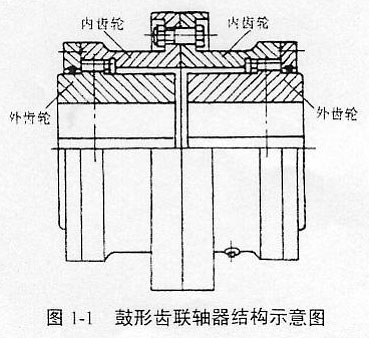

鼓形齒聯軸器(如圖1-1所示)是一種性能優良的可移式剛性聯軸器20,是機械傳動的重要部件,它能夠補償兩軸間徑向、軸向、角度及其綜合位移,傳遞扭矩范圍廣,許用轉速也較高,在冶金、采礦、化工、起重、運輸等各種機械設備中獲得越來越廣泛的應用。

在國際上,工業發達國家早在50年代就使用了鼓形齒聯國器,如美國自1950年開始在軋鋼機上就廣泛使用鼓形齒聯軸器;原蘇聯也是較早開始在軋鋼機上使用鼓形齒聯軸器的國家,而且發展較快,到1972年已用由原蘇聯的電鋼重型機械造廠制定出鼓形齒聯軸器的標準,然后在原蘇聯普遍推廣;日本也是積極引進和推廣鼓形齒聯軸器的國家,在型鋼連軋機上已大部分使用;原西德在鼓形齒聯軸器上更是大力發展使用的國家,并提出第三代軋鋼機的理要標志之一,就是使用鼓形齒聯軸器。

我國在這方面的研究工作要晚一些,從60年代中期才開始鼓形齒聯軸器方面的研制工作。近年來由于我國從國外引進的成套設備中,特別是引進的冶金設備中的齒輪聯軸器幾乎都是鼓形齒聯軸器,如僅武漢鋼鐵公司引進的一米七軋機系統中,鼓形齒聯軸器的裝機量達二千五百套以上,每年所需備件費用在四百萬元以上。其它如寶鋼、太鋼、首鋼、鞍鋼等也大量采用了該種聯軸器,現在國內通過消化引進技術,已能小批量測繪仿制該產品,但未能對該傳動件的運動機理進行深入研究,國內還尚未建立一套完整、合理的設計方法和程序,制造技術也落后,產品的技術性能與國外先進系列產品相比有較大差距,工作壽命一般僅為國外的1/2至1/3左右,一些重要的軋鋼機主傳動鼓形齒聯軸器備件甚至仍要依賴進口,不僅每年耗費國家大量外匯,而且經常影響軋鋼機生產的正常進行。因此,進行鼓齒聯軸器這一重要基礎件的機理研究,開發具有國際先進水平的新型齒輪聯軸器的系列產品——共軛鼓形齒聯軸器已是十分迫切的重要研究課題。

1.2 文獻綜述

1.2.1 共軛曲面的數字化方法研究化方法研究概況

進入二十一世紀,機械科學與技術的發展更加迅猛,世界范圍的先進制造技術的競爭日益激烈,高效率、高質量、高柔性地設計與制造產品,是企業和研究者不懈追求的目標。現代科學技術的發展,正推動著機械設計與造業進入交叉化、綜合化、信息化、集成化、自動化、智能化、數字化、敏捷化、精密化發展的新的歷史時期。

齒輪是機械傳動的基礎元件,其制造質量直接影響機器設備的精度、效率、噪聲和壽命。美、日等發達國家對齒輪制造技術非常重視[21-23],將其作為制造技術中的關鍵基礎技術,并認為,一人國家的制造水平體現在汽車工業,而汽車工業技術水平則反映在齒輪制造。為提高齒輪傳動性能和壽命,實現高速、重載、高效、低噪,需考慮運行中的力、熱變形,基于理想剛體的標準齒形已不能滿足要求。為此,需設計新型齒廓或對現在標準齒廓加以修形,以適應實際運行中的嚙合變化,滿足高質量的傳動要求。CAD/CAE技術、有限元和邊界元分析、計算機模擬和數值仿真、優化設計等技術應用,為齒形創新優化設計提供了手段[24-31]。以數字化離散方式表達的新型齒廓的設計將成為現代設計理論和方法的一個重要發展方向。

現有的齒面加工方法為成形法和展成法,它是基于幾何解析的加工理論,其共軛展成運動是基于連續曲面的,因此,迫切需要研究基于數字化的曲面展成理論和方法,實現數字化設計的曲面加工。目前尚未見到有關數字化曲面的共軛展成加工研究報道。

解決數字化曲面展成的問題,就是要解決數字化共軛面問題。多年來,國內外學者在共軛曲面原理方面作了許多研究工作[32-38]。他們運用多種數學方法,對成對幾何圖形與成對運動間的內在聯系和相互轉換規律作了深入研究[39-47]。這些基于幾何解析的方法研究成果,對于所有具有成對幾何圖形與成對運動關系問題分析縣有普遍的指導意義。

在共軛曲面問題中,基本參量有五個,其中兩個共軛曲面Σ1與Σ2、兩個共軛運動v1與v2和一個嚙合曲面Σc,五個參量中,只要已知任意三個,即可求解其余兩個。根據不同的已知條件和求解要求,可以組合為五類問題,在生產實踐中,最常見的問題是已知兩共軛運動v1、v2和母曲面,求解共軛曲面Σ2。例如:已知工件表面和機床的運動形式求成型刀具曲面,已知軋件表面和軋機表式求輥形曲面;已知一齒面和兩齒面間的相對運動求另一與之嚙合的齒面等等。我們把這類問題稱為確定共軛曲面問題。根椐不同類的共軛曲面和共軛運動,確定共軛曲面的方法可分三類。

一類是相對靜止法。其基本作法是,若兩共軛曲面在運動過程中,相對位置固定,在參考空間里瞬時接觸線不變(接觸跡曲面退化成直線或曲線),這時在求解過程中,就可把兩共軛曲面看作是相對靜止的,這種解題方法稱作相對靜止法(簡稱靜止法)。這適用于Σ1、Σ2都是旋轉面(如兩摩擦輪表面及矯直輥面和圓材表面),或一為螺旋面,另一為旋轉面(如磨削螺旋槽時的磨輪表面與螺旋槽表面)的情況。

二類是包絡法。基本思想是當母曲面Σ1在作相對運動v12=v1-v2時,在共軛曲面Σ1的坐標系中就形成了曲面族{Σ1},這時共軛曲面Σ2就可看作是曲面族{Σ1}的包絡,這種解題方法自然保護區包絡法,它是微分幾何中的一種古典方法,該法幾何關系明淅、應用面廣,但運算較繁。在結合生產中的實際問題進行研究,包絡法有所發展,并導出了一系列計算公式和有益的結果,推理、論證、求解都比較方便[48]。

三類是運動學法。其基本思想是兩共軛曲面為了保證在每一接觸點上,兩者即不嵌入也不分離,其相對運動線速度v12必須落在兩者在該點公切面上,或者說v12必須垂直于兩曲面在該點的公法線N,故有v12·N=0。這是齒輪嚙合原理中廣泛應用的一種方法。它具有明確的運動學意義。上述三種方法的基本原理是一致的,只是分析問題的出發點和解題路線有所不兩同。

隨著機械傳動朝著高精、高速、高效和低噪方向的發展,近年來有學者提出彈性共軛曲面的概念[49-51],并取得了大量研究成果。傳統的共軛曲面原理是研究機械設計和機械加工中,成對幾何圖形與成對運動間的內在聯系和相互轉換規律的一種理論,它是應用運動學和幾何理論解決機械設計和制造領域中諸如確定工具曲面、軋鋼輥面以及空間嚙合曲面等問題的一門應用學科,對機械加工和各類機械傳動的研究具有廣泛的指導意義。但是,傳統的共軛曲面原理是在將共軛曲面視為剛體的條件下進行研究的。而在現實的機械加工和機械傳動中,其成對相互作用的幾何圖形并非剛體,它們必然在受力時產生一定彈性形變,這導致它們運動間的內在聯系和相互換規律與作為剛體時不同。這個偏差反映到機械運動中就是載荷分布規律和運動特性等的變化;反映到機械加工中就是曲面成形的誤差。要得到符合實際的彈性體曲面及其運動規律,就必須進行修正。過去的此類研究,由于數學、力學和計算科學還不具備充分的條件,研究往往局限于單一的對象,如齒輪的修形等等。這些研究表明,進行適當修形,可大大提高傳動件承載能力和運動平穩性,降低傳動過程中的噪聲。但是以往這些研究缺乏具有普通指導意義的理論。在機械傳動朝著高速、重載、高效率、高精度、低噪聲方向發展,機械加工朝著高精度、高效率方向發展的今天,迫切需要具有普遍指導意義的理論作為研究基礎。彈性共軛曲面原理就是為適應現代化工業發展現實需要提出的新理論。它是以數學、力學和計算科學發展最新成果和傳統的共軛曲面原理為基礎的,研究彈性體成對幾何圖形及其運動間的內在聯系和相互轉換規律的一種理論。由于它研究的是具有共性的彈性體的共軛曲面與共軛運動間的關系,因而具有廣泛而現實的理論指導意義,這項理論的研究成果必將大力推動機械加工和機械傳動中有關共軛曲面方面研究的發展,它本身將發展成為一門綜合幾何理論、力學理論和計算科學的具有眾多應用領域的嶄新的技術學科。

與之相關的齒輪修形研究在不斷發展[52-59]。針對不同的對象,修形方法各有千秋,如在對大重合度齒輪副修形中,分別以直線齒廓修形和拋物線齒廓修形,給定相同的修形量,由動力學微分方程進行分析,得出比較滿意的修形結果。這種方法將修形曲線局限于直線和拋物線,因此總的修形趨勢是預先確定的,而不是由修形所應有的趨勢來計論修形曲線,只能得出給定的較優者。關于修緣齒輪的修形作用[60],可以討論其是否進入嚙合的界限點,但其修形作用機理還有待研究。文獻[61]以齒頂和齒根部均修去的方法,討論了其工藝實現問題。目前采用的修形已不局限于漸開線齒輪,它已應用于多種齒形的齒輪傳動[62-63]。

齒輪傳動的降噪研究與修形是密不可分的,因為齒輪傳動噪聲的最大根源就是產生于彈性嚙合的非共軛性及其相關的動力學問題。最接的原因就是在彈性變形作用下,嚙入中產生的敲擊和嚙出產生的彈指現象。

關于齒形的研究,還有一個重要的方面,那就是采用離散點或一些特殊樣條來構造幾何廓形,對于共軛曲面的求解也提出了新的要求。

齒輪修形的試驗研究仍在繼續,從提高承載能力的角度來看,齒廓修形也是一個重要途徑。同樣,由于彈性變形的傳動精度也是在修形中要考慮的一個方面。

國際上的齒輪研究者也在不斷地研究探索著,以F.L.Litvin為代表的學者群,近年來發表了許多與齒輪修形相關的研究論文。研究對象從圓柱齒輪到圓錐齒輪,從接觸分析、計算仿真到動力學分析實驗,都取得了較大的進展[64-70]。

齒輪傳動繼續向著低振動的噪聲、高精度、低成本、小型輕量化和高效率方向發展。彈性共軛曲面的研究,從機理上說是考慮各種彈性變形下的共軛求解問題,這些變形可以是快變的,如受力變形;也可以是慢變的,如熱變形;還可以是廣義定常的,如制造安裝誤差等等。如果在實際工況下,傳動過程仍然是共軛的,那么其運動精度就較高,相應的動力學特性就好,承載能力也較高,由此產生的特性如振動、噪聲、壽命等等方面都可得到較好的效果。

隨著機械設計和制造業自動化、數字化和綜合化趨勢速發展和需求,共軛曲面的數字化設計和加工研究在機械人高馬大域開始得到關注,并得到了國家自然科學項目基金資助,論文作者提出的共軛曲面的數字化方法及應用研究就是其中的重要組成部分。它的核心內容是基于數字曲面的求解理論與方法,基本思路是從共軛曲面的形成過程考慮,將母曲面Σ1和共軛曲面Σ2看作為兩簇點集,認為共軛曲面Σ2是由運動過程中母曲面Σ1上滿足共軛條件點在S2坐標空間構成的點集的宏觀表現。其求解策略是從數字化離散曲面出發,應用數值分析手段將數字曲面分別沿不同的方向u、v構造一個整體上具有二階連續導數的三次樣條插值函數,將具有雙幾何參數曲面上一點幾何性質的討論退化為關于具有單幾何參數的兩條曲線交點幾可性質的研究,并按照曲面運動過程中的共軛關系和條件,建立求極小值的數字規劃模型,應用優化算法,即可求到與數字母曲面Σ1相共軛的數字曲面Σ2。其關鍵技術在于將共軛條件轉換為求解極小值的優化模型,實現了計算機輔助尋求共軛點集的目標,避免了全人工進行變換和解聯立方程求解共軛曲在的繁瑣工作。

由于上介紹可知,基于解析曲面的共軛曲面理論無疑是共軛曲面求解和共軛接觸分析精確有效的工具,但是,這套理論存在致命的缺陷,一是其代數變換和幾何變換繁雜,計算工作量大,且計算機不能直接完成,使得計算機仿真、加工和動態優化設計難以實現;二是對非解析曲面的數字曲面,傳統的共軛曲面理論與分析方法動態優化設計難以實現;二是對非解析曲面的數字曲面,傳統的共軛曲面理論與分析方法則無能為力,即使近年來提出的各種半解析法也不能徹底解決上述問題,因此,基于數字曲面的求解理論與方法的研究就顯得尤為重要,它將在今后相當一段時間內成為該領域里的研究主題。

1.2.2 鼓形齒聯軸器傳動研究概況

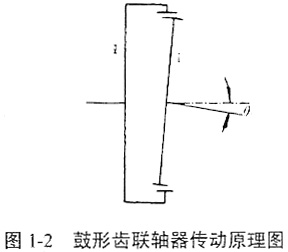

鼓形齒聯軸器傳動原理如圖1-2所示。鼓形齒聯軸器的內齒輪為一直齒內齒輪,外齒輪是齒頂面為一球面的鼓形齒輪。根據外齒輪齒面形成方式的不同,外齒輪又分為共軛齒面鼓形齒輪和非共軛齒面鼓形齒輪。由于鼓形齒輪加工工藝的關系,現使用的鼓形齒聯軸器多為非共軛齒面外齒輪的鼓形齒聯軸器。共軛齒面的鼓形齒齒面由與內齒輪共軛的加工方式產生;非共軛齒面的鼓形齒齒面相當于在不同端截面逐漸變位的一系列齒輪片機疊而成,變位量與軸向坐標形成的曲線稱為鼓度曲線。鼓度曲線是鼓形齒聯軸器特有的重要幾何參數,現所用的多為一段圓弧,也有用三段圓弧的,這些圓稱為位移圓。在圓弧鼓度曲線中,有位移中心在齒輪軸線上的,有不在軸線上的;有位移圓中心與齒頂球面中心重合的,也有不同中心的,鼓度曲線的設計無統一理論方法,通常是以經驗設計。究竟采用哪種曲線,有不同的考慮方面,總的選定要求是:(1)在軸間傾角處于最大時不出現棱邊接觸現象;(2)輪齒集中載荷越小越好,而齒面曲率與位移圓曲率成正比,因此位移圓半徑應盡可能大。鼓度曲線曲率半徑與內齒單側減薄量成正比關系,即它與齒的嚙合間隙有關,減薄量不足可能會造成干涉,減薄量過大則會削弱齒的強度且側隙太大。

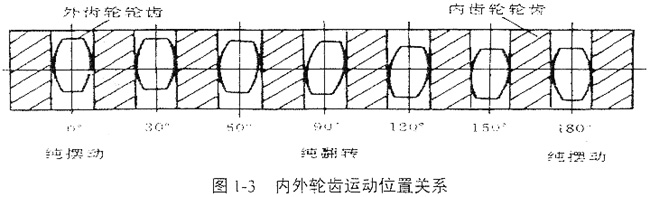

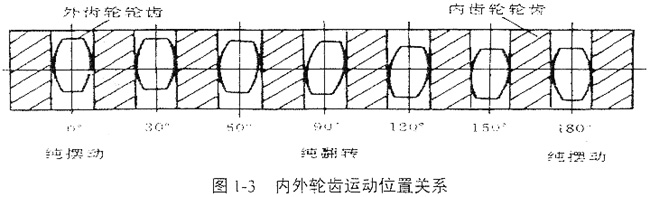

鼓形齒聯軸器的運動是復雜的空間運動,現有資料均把它簡化為展開的平面運動來進行分析,在有軸間傾角的狀態下,將運動分為齒的擺動運動和翻轉運動。這兩種運動在嚙合過程的半周中經歷純擺動—復合運動—純翻轉—復合運動—純擺動的循環運動過程,如圖1-3所示。純擺—純翻轉的相位差為90°。在非純擺動和純翻轉運動過程中,內外齒的相對運動是擺動運動和翻轉運動的復合運動。顯然這種簡化分析方法是很粗略的,無法確切地描述它們的空間嚙合狀態,但是它對于分析齒向位移、棱邊卡死現象及說明某一輪齒所處周向位置是有意義的。

在非共軛齒面鼓形齒聯軸器具有軸間傾角的傳動中,存在著非習速轉動。這種非勻速運動在高速轉動中將產生很大的周向沖擊,成為傳動中的附加動載荷,這是不容忽視的。由于空間運動非常復雜,以往多數是以實驗方法研究附加載荷的影響。主要是研究它的振動外特性,找出與此有關的一些因素,尤其是影響臨界速度的最主要的因素。根據研究發現,附加載荷是諧波分布的,消除或者減小這一附加載荷,對于改善動態特性,提高臨界轉速是非常有意義的,而這又與運動特性是密切相關的。

同其他齒輪傳動一樣,設計時要計算、校核齒面接觸應力和齒根彎曲應力,由于對接觸齒對數及載荷分布很少研究,這兩項應力無法求出精確的值。在齒面接觸應力的計算中,一般作無軸線偏移簡化,按赫茲公式計算出齒面接觸應力,用偏載系數予以修正。由于鼓形齒聯軸器的工作條件與一般齒輪傳動不同,許用應力難于取得合適的值。其許用接觸應力在分析試驗的其礎上,參照國外所用的許用值,通常只能取一般齒輪傳動的1/4~1/4.5,大模數的尤其要打折扣,齒根應力一般以一半齒對平均受力進行強度校核,因此也是很粗略的。

還有許多影響齒輪聯軸器壽命的其他因素,如材料及熱處理、整體重量、潤滑條件、安裝和動行環境等等。材料是重要的因素,一般采用合金鋼表面氮化處理,可使聯軸器具有高速、高承載能力、高傳動效率和長壽命。聯軸器整體重量越輕,作用在聯軸器上的慣性力和附加載荷則越小,很顯然,聯軸器的輕型化是有利于提高壽命的。鼓形齒聯軸器對潤滑狀態十分敏感,不良的潤滑往往會使聯軸器在短時間失效。雖然這些因素影響齒輪聯軸器壽命,但不是本文的研究重點,因此不加以詳述。

由于鼓形齒聯軸器的齒輪參數對傳動特性的影響還有待于進一步研究,國內外的聯軸器標準均未給出輪齒的設計參數,如國內的ZBJ19 012-89、ZBJ19 013-89、ZBJ19014-89,美國的AGMA516.01-78,日本的JISB1453-84,俄國的roct506-83E等。

為了設計出具有更高承載能力和更長工作壽命的鼓形聯軸器,就需要對鼓形齒聯軸器進行全面深入的運動和力分析,研究其嚙合運動規律和特性,以優化力學特性,提高傳動平穩性,降低傳動的附加載荷,提高承載能力,延長工作壽命。國內在這方面已取得了一些研究成果[71-77]。

鼓形齒聯軸器的加工質量直接影響它的運行特性。再好的理論設計,最終要通過加工來實現,鼓形齒聯軸器加工的核心問題是鼓形齒輪的加工。從工藝上來說,鼓形齒輪的加工最終要解決終了工序應保證有精確的齒面和粗糙度。對于硬齒面,最后可安排珩齒的工序(主要提高齒面光潔度),在熱處理之前應保證有較好的基本齒形,也就是說鼓形齒輪齒形的成形加工是關鍵。在工業發達國家,用多坐標數控滾齒機進行鼓形齒輪加工并非難事。就普通機度加工鼓形齒輪而言,主要有插齒法、銑齒法和滾齒法。

插齒法是展成加工的方法,插刀作往復直線切削運動,同時與齒坯作展成運動,齒坯隨同夾具作進退的直線運動,以使插刀與該運動的復合為一鼓度曲線運動。切削過程中由于切削運動方向的改變,刀具的切削前角和后角不斷變化,在大鼓度量情況下,此變化值很大。在刀具設計時將不可避免地要以喪失一部分有利的切削角度和刀具強度為代價換取可加工性。插齒加工方法還必須對相應的機床進行改裝,以適應刀具與工作間的運動,此改裝較為困難。但是插齒法由于它加工出的齒形無理論誤差,齒面齒形精度高,在國外有運用的例子。

銑齒法是一種仿形加工方法,該方法對于加工一段圓弧鼓形齒比較方便,只需在銑床上安裝圓盤工作臺和分度頭即可,無須專用的工藝裝置和對機床改裝。但是由于不同變位下齒形不同,而銑刀不能適應這種變化,必然存在齒形誤差,齒的接觸精度降低。分度精度直接影響齒輪的周節誤差,仿形銑齒加工是逐個分度銑削齒槽,因此加工效率較低。此方法一般只適合于單件的精度要求不高的鼓形齒輪加工,對于非圓鼓度曲線鼓形齒輪的加工,仿形法同樣存在機床改裝復雜化問題。

滾齒法是迄今最常用的加工方法。它具有加工效率高、機床改裝較簡單、適合于使用普通個子輪滾刀加工等特點。在滾切加工中,除要有與滾直齒輪相同的運動外,還要增加工作臺的一個直線運動,該直線運動與滾刀刀架運動的復合即為鼓度曲線的軌跡。為使工作臺的運動滿足鼓度曲線的要求,通常要根據不同的鼓度曲線,設計不同的仿形裝置,常見的有模板手動仿形裝置、偏心凸輪式液壓仿形裝置、電機靠模裝置、電液伺服閥機構、微機控制的步進電機和隨動閥為控制執行機構的裝置,數控化改造普能滾齒機加工鼓形齒輪越來越受到重視,成為鼓形齒輪加工的重要發展方向。

模板手動仿形加工是在機床工作臺與立柱之間安裝所需加工鼓形齒鼓度曲線的模板和百分表,由操作者根據百分表的指針偏擺、手動驅動工作臺進行加工,這種方法由于人工操作,加工出的鼓形齒輪齒面較粗糙、鼓度曲互誤差大,而且操作不便。對于不同的產器,需要不同的摸板,這是一種較原始的加工方法。

偏心凸輪式液壓仿形裝置的工作原理是將滾刀架的直線運動用齒輪齒條機構轉變為凸輪的傳動,中間配以一組掛輪,根據不同的鼓度量計算出掛輪齒數,由凸輪推動隨動閥控制液壓沒缸驅動工作臺。由于采用偏心圓凸輪勻速轉動,位移曲線是正弦曲線而不是圓弧,因此加工的鼓度曲線為正弦曲線,有關文獻介紹的為液壓靠模式仿形技術,對于不同的鼓度曲線,需采用相應的機械靠模,以液壓隨動機構進行驅動。這種加工方法,由于存在靠模制造誤差,質量不易控制,而且難于加工其他鼓度曲線的鼓形齒輪。

電機靠模和電液伺服機構與凸輪式不同之處在于它靠模位移量變換為電信號傳給執行機構,省去了機械傳動裝置,提高了傳動精度。

滾齒法加工中中存在齒面不對稱號誤差,研究表明,滾齒加工出的鼓形以中載面為中間平面來看,上下左右齒面為反對稱,即左右齒面不對稱,齒面扭曲。對于大模數、大鼓度量鼓形齒輪,用多頭或小具徑滾力加工,該誤差較嚴重,對于小鼓度量鼓形齒輪的加工,一般其誤差較小,可忽略。

在滾齒加工中還有一種配偶展成法。它的加工原理是依外齒輪與內齒輪有偏角狀態下的嚙合進行展成加工的。該方法采用一特殊工藝裝置吏鼓形齒坯作繞其中心的錐面運動,滾刀直線進給成為假想內齒輪齒面,包絡加工出鼓形齒輪齒面。用這種方法加工出來的鼓形齒輪在軸間傾角為加工時的夾角工作時,內外齒輪齒面是處于嚙合線接觸的共軛齒面嚙合狀態,傳動比恒為1,不產生附加慣性轉矩,無干涉。但這種方法所使用的工藝裝置剛性較差,因此對于大尺寸的鼓形齒輪的加工較為困難。

采用多坐標數控滾齒機加工鼓形齒輪,加工精度較高,但由于設備昂貴,加工成本太高,因此國內尚不多見。數控化改造普賢通滾齒機加工鼓形齒輪具有廣闊前景,它具有加工質量高、操作方便、產品適應性強、改造成本低、改造周期短等式優點。

鼓形齒聯軸器的實驗研究工作還主要側重于性能試驗階段。四川資陽內燃機車廠進行過鼓形齒聯軸器動載特性試驗,在工況箱負荷試驗臺上測試不同傾角狀態由低速到高速的承載力矩。

機械工業部蘭州石油機械研究所進行了鼓形齒聯軸器臺架試驗,試驗內容為:一、測試齒根彎曲應力;二、高速動轉試驗,測試聯軸器的承載能力及效率;三、靜扭破壞性試驗。被測鼓形齒聯軸器試件:模數m=2.5,齒數z=68。針對不同的試驗其試驗方法和齒驟為:

在試驗一中,為了測出齒根處的彎曲應力,將應變片貼入鼓形聯軸器外齒受拉側距端面5mm的齒根部位。在其中兩個齒輪上分別均布四個應變片,由于貼片處位置狹窄,因此只沿彎曲應變方向貼了一個應變片,溫度補償片貼在靠近齒輪的圓柱面上。為了保證應正常工作,試驗時不在齒輪中加潤滑劑,在100r/min的低轉速下測應力。同時為了防止應變片被嚙合齒咬壞,特將對應的內齒高削去1mm。按設計要求,該鼓形齒聯軸器可以有0°-1.5°的軸間傾角,為此,試驗時分0°、1.5°、1°和1.5°軸間傾角四種工況來考核。設計載荷值為5000N·m、10000N·m、15000N·m。加載過程為平穩加載。其實驗步驟一般為:

(1)試運轉,檢查安裝是否良好。轉速為100r/min,不加載;

(2)集流環每次傳輸兩個點的信號,分兩次測完四個點。開始前將應變儀預調平衡并給出標定信號。開始時,平穩升速到100r/min,然后加載到設定值,穩定半分鐘,記錄應變曲線及扭矩值,改變載荷值,再記錄,直到完成三種設定的載荷值為止。重復上述步驟,作為第二次、第三次測量值,每個點均測量三次。測完停車后給出動態應變儀的標定信號。完成三次測量之后,停車改換測點,再完成三次測量,這時就完成了一種軸間傾角測量。改變軸間傾角值,用同樣的方法進行下去,直到完成對全部軸間傾角試驗的測量位置。

在試驗二中,高速運轉試驗時,測出輸入、輸出的扭矩和轉速,由此得到各種不同軸間傾角時鼓形齒聯軸器的傳動效率。考慮到0°軸間傾角時鼓形齒聯軸器的工作條件最優越,對承載能力影響不大,該項試驗沒做0°軸間傾角工況,只進行了0.5°、1°和1.5°三種軸間傾角的試驗。設計載荷值為6000N·m、4500N·m、4000N·m。該試驗中,齒輪內加入了潤滑脂。加載過程為平穩加載。其實驗步驟一般為:

(1)試運轉,平穩升速到100r/min,檢查有無異常;

(2)升速加載,穩定后記錄輸入輸出轉矩和轉速。

試驗三在靜扭架上進行,安裝軸間傾角0°,逐級加砝碼,觀察鼓形齒聯軸器有無異常。其實驗步驟一般為:

(1)將鼓形齒聯軸器安裝到靜扭架上并調整好;

(2)逐級加砝碼,記下所加砝碼的總重量,然后換算成扭矩值。

通過上述各種實驗得到了一些有價值的結論:

(1)齒根應力。不同位置上,輪齒齒根應力不同,最大應力出現在純翻轉區。軸間傾角越大,齒輪的最在大應力越大。軸間傾角小時,應變曲線類似于正弦曲線,軸間傾角大時,應變曲線呈一列脈沖波形。這說明,軸間傾角越小,齒間載荷分配越均勻,軸間傾角越大,承載的齒對數越少,最大 應力越大。

(2)高速運轉試驗。隨著軸間傾角的增大,效率逐漸降低。軸間傾角在0.5°~1.5°之間時,效率值在0.94~0.98之間。高速運轉完畢后,鼓形齒聯軸器內外齒齒面均出現嚴重擠痕,由于安裝軸間傾角的存在,內外齒面之間有相對滑移運動,導致齒面擠傷。齒面硬度較高時,可以避免這種損傷,而在被子沒、測件齒面較軟的情況下(鼓形齒聯軸器內齒面硬度244HB,外齒面硬度284HB),上述的擠壓損傷顯得更加嚴重。外齒損傷為中間凹,兩端凸,而內齒則相反。兩個齒輪都有有齒寬方向的金屬流動。

(3)靜扭破壞試驗。由于受靜扭架的限制,砝碼重量只能加到4000N。靜扭架力臂長10m,所拖加的力矩為40000N·m。在此力矩作用下,鼓形齒聯軸器沒有發生斷齒破環,可見在無軸間傾角時,其承載能力是非常高的。其他臺架實驗還有不少,實驗條件各不相同,但實驗結論大致與前述試驗相同,不一一介紹。

西安重型機械研究所也進行了鼓形齒聯軸器性能試驗,通過測試在不同軸傾角和不同轉速下的承載能力和效率、溫升及檢測運行后的齒面磨損,得出鼓形齒聯軸器性能明顯優于直齒聯軸器的結論。西安重型機械研究所還進行過鼓形齒聯軸器工業試驗,其目的是了解鼓形齒聯軸器在生產實際中的使用情況、承載能呼和便用壽命,檢驗設計參數的合理性和可靠性。分別在線材軋機和橋式吊車上安裝鼓形齒聯軸器,在工業生產環境下運行。試驗件按照標準提供的設計規范設計制造。對于用在橋式吊車上的鼓表齒聯軸器,安裝前測量記錄了其實際制造公法線長度,作為磨損量檢查的原始數據。經過給定時間實際運行后,對試驗件作磨損量形態檢驗,可以分析得出其試驗結論。

在線材軋機上,用鼓形齒聯國器替代了原來壽命較短的直齒齒式聯軸器,二者連接尺寸相同,運行結果表明,在外形尺寸相當的情況下,鼓形齒聯軸器轉矩大,允許轉速高,提高了承載能力。從齒的嚙合情況看,由于外齒齒面呈鼓形,消除了棱邊擠壓現象,接觸狀況得到改善。因此使用壽命提高,而且在高速工況下可保證運轉平穩。連續生產時間超過3個月,軋制線材6000余噸,仍未發現任何異常現象,而且運行平穩,噪聲小。

在橋式吊車上安裝運行的兩套鼓形齒聯軸器按照標準提供的設計規范設計制造。在運得了5個月后,進行拆卸檢查。每天按14小時計算,共工作1750小時,兩套試件分別完成6×10 7和4.8×10 6次工作循環。試驗用吊車工作較忙,工作時間實行三班制,正反向換向頻繁,沖擊振動較大。拆卸后觀察內外齒輪,發現齒面接觸良好,無斷齒,無裂紋,無點蝕,磨損較均勻。經測量公法線長度,計算出兩套鼓形齒聯軸器內齒圈總的齒磨損量分別為0.05mm和0.08mm。通過試驗證明,符合標準設計、制造和裝配的鼓形齒聯軸器,能夠達到預期的承載能力、使用壽命和正常運行。通過試驗還發現,齒面精糙是造成磨損的重要因素。因為鼓形齒聯軸器在有軸間傾角存在的情況下,工作齒面相對滑動速度大。因此降低齒面粗糙度是提高鼓形齒聯軸器壽命的有效途徑。

還有文獻介紹了共軛鼓形齒聯軸器齒面接觸試驗方法,但沒有得出明顯的嚙合接觸區域的試驗結果,到目前為止還未見到有關多齒接觸實驗和齒面裂紋破環預警實驗的報告。

1.3 課題來源與論文的主要研究工作

該課題來源于國家自然科學基金資助項目《數字化曲面的展成方法研究》(500075031)。本文的研究題目為:共軛曲面的數字化方法及共軛鼓形齒聯軸器傳動研究;本課題包括兩部分內容,即共軛曲面的數字化方法和共軛鼓形齒聯軸器傳動分析;本文的主要研究工作如下:

(1)提出了共軛曲面的數字化方法的概念;構建了數字化共軛曲面求解模型。共軛曲面的數字化方法是一個嶄新的概念,本課題首先在基于解析共軛理論的基礎上,構建了一套數字共軛關系,進而實現在已知一個曲面的離散坐標數據和給定兩曲面的共軛運動的基礎上,求得與已知曲面軛的另一個曲面的坐標數據,并進行數字與圖形仿真。

(2)根據共軛曲面的數字化方法和求解模型,開發出了一套基于數字與解析母曲面的共軛曲面求解軟件。

實現上述算法的技術關鍵,在于不同運動時刻曲面上一點的法向量和該點在運動軋跡上的切向量的求解。

(3)運用共軛曲面求解軟件,研究了回轉曲面和齒輪面(直齒面、鼓形齒面)的數字化共軛求解問題。

共軛曲面求解軟件的問世,將打破長期以來共軛鼓形齒面只能近似設計與加工的局面,實現共軛鼓形齒面設計、加工數字自動化。

(4)建立了一套共軛鼓形齒聯軸器的傳動理論,并應用該理論對共軛鼓形齒聯軸器傳動進行了多齒嚙合分析,提出了一些新的研究結論。

(5)運用數值方法,對共軛鼓形齒聯軸器傳動力學特性進了全面分析。

(6)設計構造了鼓形齒聯軸器傳動實驗臺架裝置和實驗系統,對鼓形齒聯軸器傳動進行了多齒嚙合實驗和齒面裂紋破壞預警實驗研究,并與理論研究作了對比分析。

上一頁

下一頁